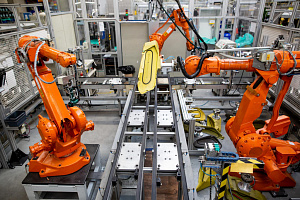

Современное производство все чаще опирается на промышленных роботов, которые выполняют операции с высокой точностью и стабильным качеством. Чтобы робот работал предсказуемо, безопасно и синхронно с остальным оборудованием, используется система управления. На практике это не один прибор, а архитектура управления, где разные уровни отвечают за траектории, логику линии, обработку данных и безопасность.

Ниже разберем, как системы управления применяются в робототехнических комплексах и как они распределяют задачи.

Виды систем управления

1. Робот-контроллер (контроллер промышленного робота)

Контроллер — базовая система управления промышленным роботом. Он выполняет ключевые функции движения:

рассчитывает кинематику и формирует траектория (интерполяцию)

управляет сервоприводами осей и обеспечивает точность позиционирования

выполняет программу (движения, точки, скорости, технологические команды)

контролирует режимы работы (автомат, наладка, обучение)

обеспечивает интерфейсы связи с внешними устройствами (сети, дискретные I/O)

Именно контроллер отвечает за то, как робот двигается в пространстве и с какими параметрами выполняет операции.

2. ПЛК (контроллер ячейки или производственной линии)

Программируемый логический контроллер (ПЛК) обычно является центральным элементом управления роботизированной ячейкой или линией, но не заменяет робот-контроллер в управлении траекторией оси.

Типичные задачи ПЛК:

управление логикой и последовательностью операций (конвейеры, зажимы, приводы, датчики)

синхронизация оборудования и обмен сигналами с роботом (hadshake)

управление периферией: пневматикой, приводами, позиционерами, транспортом

интеграция с HMI/SCADA/MES и сбор производственных данных

диагностика состояний и обработка аварийных сценариев на уровне линии.

В проектах с несколькими роботами ПЛК часто «оркестрирует» работу: задает режимы, разрешения, очередность операций и координирует взаимодействие с остальным оборудованием.

3. Промышленный ПК (IPC) и вычислительные системы.

Промышленный ПК (IPC) применяют там, где требуется сложная обработка данных и вычисление в реальном времени или близко к нему:

машинное зрение и распознавание объектов

трекинг объектов на конвейере, компенсация смещения деталей

анализ качества (измерения. поиск дефектов по изображениям)

оптимизация траекторий, расчет захватов, планирование движения

цифровые двойники и офлайн-симуляция

IPC может работать как отдельный уровень, который передает в робот-контроллер координаты, смещения, ориентации или технологические параметры.

4. ЧПУ (CNC) как смежная система в роботизированных линиях

Системы ЧПУ относятся прежде всего к управлению металлообрабатывающими станками (фрезерными, токарными, многоосевыми). В роботизированных производствах ЧПУ важно потому, что робот часто:

обслуживает станок (загрузка/выгрузка, позиционирование заготовок)

работает в связке со станочной автоматикой

обменивается со станком состояниями и командами через промышленную сеть

То есть ЧПУ — не «управление роботом», но ключевой элемент интегрированной автоматизированной линии, где робот и станок должны работать согласованно.

Роль систем управления в производстве

Грамотно выстроенная архитектура управления обеспечивает:

стабильность и повторяемость операций

согласованную работу робота, периферии и линии

снижение влияния человеческого фактора

прозрачную диагностику и минимизацию простоев

соблюдение требований безопасности и регламентов эксплуатации

Благодаря этому роботы применяются на разных этапах: cборка, сварка, обработка, окраска, упаковка, паллетирование, контроль качества.

Элементы управления роботом

Система управления промышленным роботом и ячейкой обычно включает:

Контроллер робота — выполняет алгоритмы движения и управляет сервоприводами

Приводы и моторы — преобразуют команды контроллера в механическое движение с заданной скоростью, ускорением и точностью.

Датчики и сенсоры — дают обратную связь (положение, скорость, нагрузка, взаимодействие с объектом).

Операторские интерфейсы (HMI) и пульт обучения — позволяют программировать, запускать и контролировать работу оборудования.

Сетевые модули и интерфейсы связи — обеспечивают интеграцию с линией и внешними устройствами. На практике используются протоколы вроде PROFINET, EtheCAT, EtheNet/IP, Modbus (выбор зависит от требований к обмену и синхронизации)

Компоненты работают совместно: сенсоры передают данные, контроллер анализирует их и формирует команды приводами, интерфейсы обеспечивают управление со стороны персонала, а сети связывают робота с другими узлами линии.

Задачи управления роботом

Ключевые задачи управления:

точное позиционирование и движение по заданной траектории

поддержание скорости, ускорений и технологических режимов

синхронизация с конвейерами, позиционерами, станками и периферией

контроль корректности выполнения операций и обработка ошибок.

Дополнительно реализуются диагностика, мониторинг и функции безопасного перевода в безопасное состояние при авариях или нарушении условий эксплуатации.

Безопасность и управление: что важно понимать

Функции безопасности в роботизированных системах выделяют отдельно — это контур safety, который включает защитные устройства и безопасность-ориентированную логику:

защитные ограждения и блокировки дверей

аварийные кнопки остановки

световые завесы и лазерные сканеры

модули/контроллеры безопасности (safety I/O, safety PLC)

Важно различать:

диагностику и контроль перегрузок (обычная функция системы управления)

функциональную безопасность (safety-ated) — то, что обеспечивает гарантированный безопасный останов и ограничения в соответствии с требованиями безопасности.

Способы управления промышленными роботами

В промышленности применяются несколько режимов:

автоматический — робот выполняет цикл по программе без участия оператора

полуавтоматический — оператор может корректировать параметры или подтверждать отдельные действия

ручной (наладочный/обучение) — используется при наладке и программировании: робот перемещают по точкам, проверяют траектории и режимы.

Онлайн- и офлайн-программирование

Программы для роботов создают двумя подходами:

Olie-программирование (на месте установки)

Оператор использует пульт обучения, пошагово перемещает манипулятор в нужные точки и сохраняет координаты, скорости и технологические параметры

Offlie-программирование (в виртуальной среде)

Программы разрабатывают на ПК в специализированном ПО и 3D-симуляторах на базе CAD-моделей. Траектории и циклы тестируются виртуально, что помогает ускорить запуск, снизить риски коллизий и сократить простои оборудования.

Итог

Системы управления промышленными роботами — основа эффективной роботизации. На практике управление строится по уровням: робот-контроллер отвечает за движение, ПЛК — за логику и синхронизацию линии, IPC — за сложную обработку данных (зрение, трекинг, качество), а safety-контур обеспечивает выполнение требований безопасности.

Компания LT Robotics готова помочь на всех этапах внедрения систем управления промышленными роботами: от подбора оптимального решения под конкретные производственные задачи до настройки, интеграции и сопровождения. Мы учитываем особенности технологического процесса, требования к точности, безопасности и масштабируемости, а также обеспечиваем совместимость управляющих систем с существующим оборудованием и производственной инфраструктурой.

Современное производство все чаще опирается на промышленных роботов, которые выполняют операции с высокой точностью и стабильным качеством. Чтобы робот работал предсказуемо, безопасно и синхронно с остальным оборудованием, используется система управления. На практике это не один прибор, а архитектура управления, где разные уровни отвечают за траектории, логику линии, обработку данных и безопасность.

Ниже разберем, как системы управления применяются в робототехнических комплексах и как они распределяют задачи.

Виды систем управления

1. Робот-контроллер (контроллер промышленного робота)

Контроллер — базовая система управления промышленным роботом. Он выполняет ключевые функции движения:

рассчитывает кинематику и формирует траектория (интерполяцию)

управляет сервоприводами осей и обеспечивает точность позиционирования

выполняет программу (движения, точки, скорости, технологические команды)

контролирует режимы работы (автомат, наладка, обучение)

обеспечивает интерфейсы связи с внешними устройствами (сети, дискретные I/O)

Именно контроллер отвечает за то, как робот двигается в пространстве и с какими параметрами выполняет операции.

2. ПЛК (контроллер ячейки или производственной линии)

Программируемый логический контроллер (ПЛК) обычно является центральным элементом управления роботизированной ячейкой или линией, но не заменяет робот-контроллер в управлении траекторией оси.

Типичные задачи ПЛК:

управление логикой и последовательностью операций (конвейеры, зажимы, приводы, датчики)

синхронизация оборудования и обмен сигналами с роботом (hadshake)

управление периферией: пневматикой, приводами, позиционерами, транспортом

интеграция с HMI/SCADA/MES и сбор производственных данных

диагностика состояний и обработка аварийных сценариев на уровне линии.

В проектах с несколькими роботами ПЛК часто «оркестрирует» работу: задает режимы, разрешения, очередность операций и координирует взаимодействие с остальным оборудованием.

3. Промышленный ПК (IPC) и вычислительные системы.

Промышленный ПК (IPC) применяют там, где требуется сложная обработка данных и вычисление в реальном времени или близко к нему:

машинное зрение и распознавание объектов

трекинг объектов на конвейере, компенсация смещения деталей

анализ качества (измерения. поиск дефектов по изображениям)

оптимизация траекторий, расчет захватов, планирование движения

цифровые двойники и офлайн-симуляция

IPC может работать как отдельный уровень, который передает в робот-контроллер координаты, смещения, ориентации или технологические параметры.

4. ЧПУ (CNC) как смежная система в роботизированных линиях

Системы ЧПУ относятся прежде всего к управлению металлообрабатывающими станками (фрезерными, токарными, многоосевыми). В роботизированных производствах ЧПУ важно потому, что робот часто:

обслуживает станок (загрузка/выгрузка, позиционирование заготовок)

работает в связке со станочной автоматикой

обменивается со станком состояниями и командами через промышленную сеть

То есть ЧПУ — не «управление роботом», но ключевой элемент интегрированной автоматизированной линии, где робот и станок должны работать согласованно.

Роль систем управления в производстве

Грамотно выстроенная архитектура управления обеспечивает:

стабильность и повторяемость операций

согласованную работу робота, периферии и линии

снижение влияния человеческого фактора

прозрачную диагностику и минимизацию простоев

соблюдение требований безопасности и регламентов эксплуатации

Благодаря этому роботы применяются на разных этапах: cборка, сварка, обработка, окраска, упаковка, паллетирование, контроль качества.

Элементы управления роботом

Система управления промышленным роботом и ячейкой обычно включает:

Контроллер робота — выполняет алгоритмы движения и управляет сервоприводами

Приводы и моторы — преобразуют команды контроллера в механическое движение с заданной скоростью, ускорением и точностью.

Датчики и сенсоры — дают обратную связь (положение, скорость, нагрузка, взаимодействие с объектом).

Операторские интерфейсы (HMI) и пульт обучения — позволяют программировать, запускать и контролировать работу оборудования.

Сетевые модули и интерфейсы связи — обеспечивают интеграцию с линией и внешними устройствами. На практике используются протоколы вроде PROFINET, EtheCAT, EtheNet/IP, Modbus (выбор зависит от требований к обмену и синхронизации)

Компоненты работают совместно: сенсоры передают данные, контроллер анализирует их и формирует команды приводами, интерфейсы обеспечивают управление со стороны персонала, а сети связывают робота с другими узлами линии.

Задачи управления роботом

Ключевые задачи управления:

точное позиционирование и движение по заданной траектории

поддержание скорости, ускорений и технологических режимов

синхронизация с конвейерами, позиционерами, станками и периферией

контроль корректности выполнения операций и обработка ошибок.

Дополнительно реализуются диагностика, мониторинг и функции безопасного перевода в безопасное состояние при авариях или нарушении условий эксплуатации.

Безопасность и управление: что важно понимать

Функции безопасности в роботизированных системах выделяют отдельно — это контур safety, который включает защитные устройства и безопасность-ориентированную логику:

защитные ограждения и блокировки дверей

аварийные кнопки остановки

световые завесы и лазерные сканеры

модули/контроллеры безопасности (safety I/O, safety PLC)

Важно различать:

диагностику и контроль перегрузок (обычная функция системы управления)

функциональную безопасность (safety-ated) — то, что обеспечивает гарантированный безопасный останов и ограничения в соответствии с требованиями безопасности.

Способы управления промышленными роботами

В промышленности применяются несколько режимов:

автоматический — робот выполняет цикл по программе без участия оператора

полуавтоматический — оператор может корректировать параметры или подтверждать отдельные действия

ручной (наладочный/обучение) — используется при наладке и программировании: робот перемещают по точкам, проверяют траектории и режимы.

Онлайн- и офлайн-программирование

Программы для роботов создают двумя подходами:

Olie-программирование (на месте установки)

Оператор использует пульт обучения, пошагово перемещает манипулятор в нужные точки и сохраняет координаты, скорости и технологические параметры

Offlie-программирование (в виртуальной среде)

Программы разрабатывают на ПК в специализированном ПО и 3D-симуляторах на базе CAD-моделей. Траектории и циклы тестируются виртуально, что помогает ускорить запуск, снизить риски коллизий и сократить простои оборудования.

Итог

Системы управления промышленными роботами — основа эффективной роботизации. На практике управление строится по уровням: робот-контроллер отвечает за движение, ПЛК — за логику и синхронизацию линии, IPC — за сложную обработку данных (зрение, трекинг, качество), а safety-контур обеспечивает выполнение требований безопасности.

Компания LT Robotics готова помочь на всех этапах внедрения систем управления промышленными роботами: от подбора оптимального решения под конкретные производственные задачи до настройки, интеграции и сопровождения. Мы учитываем особенности технологического процесса, требования к точности, безопасности и масштабируемости, а также обеспечиваем совместимость управляющих систем с существующим оборудованием и производственной инфраструктурой.

Системы управления промышленными роботами: что важно знать

Современное производство все чаще опирается на промышленных роботов, которые выполняют операции с высокой точностью и стабильным качеством. Чтобы робот работал предсказуемо, безопасно и синхронно с остальным оборудованием, используется система управления. На практике это не один прибор, а архитектура управления, где разные уровни отвечают за траектории, логику линии, обработку данных и безопасность.

Ниже разберем, как системы управления применяются в робототехнических комплексах и как они распределяют задачи.

Виды систем управления

1. Робот-контроллер (контроллер промышленного робота)

Контроллер — базовая система управления промышленным роботом. Он выполняет ключевые функции движения:

-

рассчитывает кинематику и формирует траектория (интерполяцию)

-

управляет сервоприводами осей и обеспечивает точность позиционирования

-

выполняет программу (движения, точки, скорости, технологические команды)

-

контролирует режимы работы (автомат, наладка, обучение)

-

обеспечивает интерфейсы связи с внешними устройствами (сети, дискретные I/O)

Именно контроллер отвечает за то, как робот двигается в пространстве и с какими параметрами выполняет операции.

2. ПЛК (контроллер ячейки или производственной линии)

Программируемый логический контроллер (ПЛК) обычно является центральным элементом управления роботизированной ячейкой или линией, но не заменяет робот-контроллер в управлении траекторией оси.

Типичные задачи ПЛК:

-

управление логикой и последовательностью операций (конвейеры, зажимы, приводы, датчики)

-

синхронизация оборудования и обмен сигналами с роботом (handshake)

-

управление периферией: пневматикой, приводами, позиционерами, транспортом

-

интеграция с HMI/SCADA/MES и сбор производственных данных

-

диагностика состояний и обработка аварийных сценариев на уровне линии.

В проектах с несколькими роботами ПЛК часто «оркестрирует» работу: задает режимы, разрешения, очередность операций и координирует взаимодействие с остальным оборудованием.

3. Промышленный ПК (IPC) и вычислительные системы.

Промышленный ПК (IPC) применяют там, где требуется сложная обработка данных и вычисление в реальном времени или близко к нему:

-

машинное зрение и распознавание объектов

-

трекинг объектов на конвейере, компенсация смещения деталей

-

анализ качества (измерения. поиск дефектов по изображениям)

-

оптимизация траекторий, расчет захватов, планирование движения

-

цифровые двойники и офлайн-симуляция

IPC может работать как отдельный уровень, который передает в робот-контроллер координаты, смещения, ориентации или технологические параметры.

4. ЧПУ (CNC) как смежная система в роботизированных линиях

Системы ЧПУ относятся прежде всего к управлению металлообрабатывающими станками (фрезерными, токарными, многоосевыми). В роботизированных производствах ЧПУ важно потому, что робот часто:

-

обслуживает станок (загрузка/выгрузка, позиционирование заготовок)

-

работает в связке со станочной автоматикой

-

обменивается со станком состояниями и командами через промышленную сеть

То есть ЧПУ — не «управление роботом», но ключевой элемент интегрированной автоматизированной линии, где робот и станок должны работать согласованно.

Роль систем управления в производстве

Грамотно выстроенная архитектура управления обеспечивает:

-

стабильность и повторяемость операций

-

согласованную работу робота, периферии и линии

-

снижение влияния человеческого фактора

-

прозрачную диагностику и минимизацию простоев

-

соблюдение требований безопасности и регламентов эксплуатации

Благодаря этому роботы применяются на разных этапах: cборка, сварка, обработка, окраска, упаковка, паллетирование, контроль качества.

Элементы управления роботом

Система управления промышленным роботом и ячейкой обычно включает:

-

Контроллер робота — выполняет алгоритмы движения и управляет сервоприводами

-

Приводы и моторы — преобразуют команды контроллера в механическое движение с заданной скоростью, ускорением и точностью.

-

Датчики и сенсоры — дают обратную связь (положение, скорость, нагрузка, взаимодействие с объектом).

-

Операторские интерфейсы (HMI) и пульт обучения — позволяют программировать, запускать и контролировать работу оборудования.

-

Сетевые модули и интерфейсы связи — обеспечивают интеграцию с линией и внешними устройствами. На практике используются протоколы вроде PROFINET, EtherCAT, EtherNet/IP, Modbus (выбор зависит от требований к обмену и синхронизации)

-

Компоненты работают совместно: сенсоры передают данные, контроллер анализирует их и формирует команды приводами, интерфейсы обеспечивают управление со стороны персонала, а сети связывают робота с другими узлами линии.

Задачи управления роботом

Ключевые задачи управления:

-

точное позиционирование и движение по заданной траектории

-

поддержание скорости, ускорений и технологических режимов

-

синхронизация с конвейерами, позиционерами, станками и периферией

-

контроль корректности выполнения операций и обработка ошибок.

Дополнительно реализуются диагностика, мониторинг и функции безопасного перевода в безопасное состояние при авариях или нарушении условий эксплуатации.

Безопасность и управление: что важно понимать

Функции безопасности в роботизированных системах выделяют отдельно — это контур safety, который включает защитные устройства и безопасность-ориентированную логику:

-

защитные ограждения и блокировки дверей

-

аварийные кнопки остановки

-

световые завесы и лазерные сканеры

-

модули/контроллеры безопасности (safety I/O, safety PLC)

Важно различать:

-

диагностику и контроль перегрузок (обычная функция системы управления)

-

функциональную безопасность (safety-rated) — то, что обеспечивает гарантированный безопасный останов и ограничения в соответствии с требованиями безопасности.

Способы управления промышленными роботами

В промышленности применяются несколько режимов:

-

автоматический — робот выполняет цикл по программе без участия оператора

-

полуавтоматический — оператор может корректировать параметры или подтверждать отдельные действия

-

ручной (наладочный/обучение) — используется при наладке и программировании: робот перемещают по точкам, проверяют траектории и режимы.

Онлайн- и офлайн-программирование

Программы для роботов создают двумя подходами:

-

Online-программирование (на месте установки)

Оператор использует пульт обучения, пошагово перемещает манипулятор в нужные точки и сохраняет координаты, скорости и технологические параметры

-

Offline-программирование (в виртуальной среде)

Программы разрабатывают на ПК в специализированном ПО и 3D-симуляторах на базе CAD-моделей. Траектории и циклы тестируются виртуально, что помогает ускорить запуск, снизить риски коллизий и сократить простои оборудования.

Итог

Системы управления промышленными роботами — основа эффективной роботизации. На практике управление строится по уровням: робот-контроллер отвечает за движение, ПЛК — за логику и синхронизацию линии, IPC — за сложную обработку данных (зрение, трекинг, качество), а safety-контур обеспечивает выполнение требований безопасности.

Компания LT Robotics готова помочь на всех этапах внедрения систем управления промышленными роботами: от подбора оптимального решения под конкретные производственные задачи до настройки, интеграции и сопровождения. Мы учитываем особенности технологического процесса, требования к точности, безопасности и масштабируемости, а также обеспечиваем совместимость управляющих систем с существующим оборудованием и производственной инфраструктурой.