Первые попытки внедрения автоматизированных механизмов в промышленность относятся к концу XVIII века. Уже тогда стало очевидно, что технический прогресс несет не только рост производительности, но и новые риски для человека: работа рядом с оборудованием требовала продуманного подхода к защите и профилактике травматизма. Сегодня, в эпоху «Четвертой промышленной революции», цифровые технологии и умные системы глубоко интегрированы в производственные процессы. Одновременно с этим увеличивается значимость безопасности.

Разберемся, как контролируется безопасность при работе с роботами и что нужно, чтобы устранить возможные угрозы для персонала.

Почему важно соблюдать правила безопасности

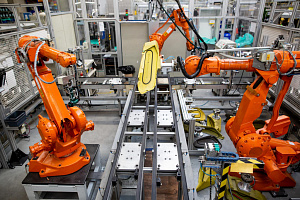

Промышленный робот — это сложное устройство, способное выполнять быстрые движения в заданном пространстве. Оборудование требует соблюдения правил эксплуатации: даже небольшие ошибки приводят к травмам оператора, повреждению оборудования или остановке производственного процесса.

Дополнительный риск создают ошибки в программе, некорректные ограничения зоны или отсутствие контроля доступа. Все угрозы делятся на три категории:

прямое механическое или термическое воздействие на человека;

риск поражения электрическим током;

негативное влияние резких звуков или повышенного уровня шума.

Причины подобных инцидентов, как правило, комплексные: это сбои программного обеспечения или систем управления, несанкционированное вмешательство в работу механизмов, отказ аппаратных компонентов. Дополняют этот перечень воздействие внешних природных факторов и человеческий фактор.

Исключить большинство факторов можно за счет техники безопасности. Соблюдение правил помогает системе работать стабильно и без сбоев, не допускает преждевременного износа и внеплановых простоев.

Стандарты и нормативные требования

Безопасность и роботы на производстве регулируются комплексом международных и национальных стандартов. В России ключевую роль играют ГОСТы, совмещающиеся с ISO и EN. Такие стандарты определяют требования к проектированию роботизированных ячеек, типы защитных устройств, методы оценки риска и порядок эксплуатации.

Правильный подход предполагает анализ опасных факторов, поиск технических решений для их устранения или ограничения, а также организационные меры контроля. Применение нормативных документов обязательно на этапе проектирования и установки оборудования, а также при модернизации существующих решений.

Насколько безопасны промышленные роботы

Возникает закономерный вопрос: как часто промышленные роботы становятся источником опасности для человека? На практике такие системы разрабатываются с учётом строгих требований к безопасности и рассчитаны на работу в условиях, где рядом находятся люди. Основное внимание при их внедрении уделяется контролю взаимодействия человека и машины, а также снижению потенциальных рисков.

По этой причине современные робототехнические комплексы оснащаются многоуровневыми средствами защиты: датчиками присутствия, световыми барьерами, системами ограничения скорости и усилия, а также устройствами аварийной остановки. Контроль безопасности осуществляется как на аппаратном уровне, так и через программное управление, что позволяет минимизировать риски и обеспечить безопасную работу оборудования.

Из этого можно сделать вывод, что сами по себе промышленные роботы не опасны. Риск возникает при неправильном использовании, ошибках в проектировании пространства или отсутствии защитных зон.

Инструкция по технике безопасности

Для минимизации рисков, возникающих при взаимодействии человека с автоматизированными производственными системами, применяются три подхода: SMS, SSM и PFL.

Технология SMS (Safety-ated Moitoed Stop) основана на принципе контролируемой остановки: робот прекращает выполнение операций, как только человек приближается к нему на заранее заданное безопасное расстояние.

SSM (Speed ad Sepaatio Moitoig) предполагает иной сценарий — оборудование не отключается полностью, а адаптирует режим работы. При появлении человека в рабочей зоне система снижает скорость движений манипуляторов или изменяет их траекторию, что уменьшает риск травм.

Подход PFL (Powe- ad Foce-Limited) ориентирован на ограничение силы и мощности воздействия. С помощью встроенных датчиков робот оценивает, какое усилие допустимо применить к объекту без риска повреждения. Такая технология используется, в частности, в автоматизированных системах сортировки, где требуется бережное обращение с хрупкими предметами и одновременное обеспечение безопасности персонала.

Независимо от выбранного подхода, обязательным остается соблюдение техники безопасности при работе с роботом.

Что делать перед началом работы

Перед запуском оборудования оператор обязан проверить состояние зоны работы робота, убедиться в отсутствии посторонних предметов и людей в рабочем пространстве. Необходимо осмотреть защитные ограждения, блокировки и устройства аварийной остановки. Программа должна соответствовать текущему технологическому процессу, а все ограничения по скорости и траектории — быть активными. Использовать оборудование допускается только после подтверждения исправности всех систем контроля.

После завершения работы

По окончании смены или технологической операции промышленный робот переводится в безопасное положение. Питание отключается в соответствии с инструкцией, а доступ в рабочую зону разрешается только после полной остановки всех движущихся элементов. При выявлении неисправностей информация передается ответственному специалисту, а дальнейшая эксплуатация оборудования приостанавливается до устранения риска.

Организация зон безопасности

Основным элементом защиты при работе с роботами считается зона безопасности. Она включает рабочее пространство робота, зону ограничения доступа и обслуживаемую область.

В зависимости от типа оборудования и характера операции применяются физические ограждения, световые завесы, лазерные сканеры или комбинированные решения. Границы зоны рассчитываются на этапе проектирования с учетом скорости, массы и радиуса действия устройства. Организация такого пространства исключает случайный контакт оператора с движущимися элементами, обеспечивает безопасную совместную работу человека и техники.

Комплексный подход к безопасности

Безопасность при работе с промышленными роботами достигается только при системном подходе. Важно использовать современные технические решения, проводить обучение персонала и регулярный контроль состояния оборудования. Использовать оборудование следует исключительно в рамках утвержденных инструкций и проектных решений. С помощью такого подхода можно снизить производственные риски и избежать проблем с использованием установок.

Первые попытки внедрения автоматизированных механизмов в промышленность относятся к концу XVIII века. Уже тогда стало очевидно, что технический прогресс несет не только рост производительности, но и новые риски для человека: работа рядом с оборудованием требовала продуманного подхода к защите и профилактике травматизма. Сегодня, в эпоху «Четвертой промышленной революции», цифровые технологии и умные системы глубоко интегрированы в производственные процессы. Одновременно с этим увеличивается значимость безопасности.

Разберемся, как контролируется безопасность при работе с роботами и что нужно, чтобы устранить возможные угрозы для персонала.

Почему важно соблюдать правила безопасности

Промышленный робот — это сложное устройство, способное выполнять быстрые движения в заданном пространстве. Оборудование требует соблюдения правил эксплуатации: даже небольшие ошибки приводят к травмам оператора, повреждению оборудования или остановке производственного процесса.

Дополнительный риск создают ошибки в программе, некорректные ограничения зоны или отсутствие контроля доступа. Все угрозы делятся на три категории:

прямое механическое или термическое воздействие на человека;

риск поражения электрическим током;

негативное влияние резких звуков или повышенного уровня шума.

Причины подобных инцидентов, как правило, комплексные: это сбои программного обеспечения или систем управления, несанкционированное вмешательство в работу механизмов, отказ аппаратных компонентов. Дополняют этот перечень воздействие внешних природных факторов и человеческий фактор.

Исключить большинство факторов можно за счет техники безопасности. Соблюдение правил помогает системе работать стабильно и без сбоев, не допускает преждевременного износа и внеплановых простоев.

Стандарты и нормативные требования

Безопасность и роботы на производстве регулируются комплексом международных и национальных стандартов. В России ключевую роль играют ГОСТы, совмещающиеся с ISO и EN. Такие стандарты определяют требования к проектированию роботизированных ячеек, типы защитных устройств, методы оценки риска и порядок эксплуатации.

Правильный подход предполагает анализ опасных факторов, поиск технических решений для их устранения или ограничения, а также организационные меры контроля. Применение нормативных документов обязательно на этапе проектирования и установки оборудования, а также при модернизации существующих решений.

Насколько безопасны промышленные роботы

Возникает закономерный вопрос: как часто промышленные роботы становятся источником опасности для человека? На практике такие системы разрабатываются с учётом строгих требований к безопасности и рассчитаны на работу в условиях, где рядом находятся люди. Основное внимание при их внедрении уделяется контролю взаимодействия человека и машины, а также снижению потенциальных рисков.

По этой причине современные робототехнические комплексы оснащаются многоуровневыми средствами защиты: датчиками присутствия, световыми барьерами, системами ограничения скорости и усилия, а также устройствами аварийной остановки. Контроль безопасности осуществляется как на аппаратном уровне, так и через программное управление, что позволяет минимизировать риски и обеспечить безопасную работу оборудования.

Из этого можно сделать вывод, что сами по себе промышленные роботы не опасны. Риск возникает при неправильном использовании, ошибках в проектировании пространства или отсутствии защитных зон.

Инструкция по технике безопасности

Для минимизации рисков, возникающих при взаимодействии человека с автоматизированными производственными системами, применяются три подхода: SMS, SSM и PFL.

Технология SMS (Safety-ated Moitoed Stop) основана на принципе контролируемой остановки: робот прекращает выполнение операций, как только человек приближается к нему на заранее заданное безопасное расстояние.

SSM (Speed ad Sepaatio Moitoig) предполагает иной сценарий — оборудование не отключается полностью, а адаптирует режим работы. При появлении человека в рабочей зоне система снижает скорость движений манипуляторов или изменяет их траекторию, что уменьшает риск травм.

Подход PFL (Powe- ad Foce-Limited) ориентирован на ограничение силы и мощности воздействия. С помощью встроенных датчиков робот оценивает, какое усилие допустимо применить к объекту без риска повреждения. Такая технология используется, в частности, в автоматизированных системах сортировки, где требуется бережное обращение с хрупкими предметами и одновременное обеспечение безопасности персонала.

Независимо от выбранного подхода, обязательным остается соблюдение техники безопасности при работе с роботом.

Что делать перед началом работы

Перед запуском оборудования оператор обязан проверить состояние зоны работы робота, убедиться в отсутствии посторонних предметов и людей в рабочем пространстве. Необходимо осмотреть защитные ограждения, блокировки и устройства аварийной остановки. Программа должна соответствовать текущему технологическому процессу, а все ограничения по скорости и траектории — быть активными. Использовать оборудование допускается только после подтверждения исправности всех систем контроля.

После завершения работы

По окончании смены или технологической операции промышленный робот переводится в безопасное положение. Питание отключается в соответствии с инструкцией, а доступ в рабочую зону разрешается только после полной остановки всех движущихся элементов. При выявлении неисправностей информация передается ответственному специалисту, а дальнейшая эксплуатация оборудования приостанавливается до устранения риска.

Организация зон безопасности

Основным элементом защиты при работе с роботами считается зона безопасности. Она включает рабочее пространство робота, зону ограничения доступа и обслуживаемую область.

В зависимости от типа оборудования и характера операции применяются физические ограждения, световые завесы, лазерные сканеры или комбинированные решения. Границы зоны рассчитываются на этапе проектирования с учетом скорости, массы и радиуса действия устройства. Организация такого пространства исключает случайный контакт оператора с движущимися элементами, обеспечивает безопасную совместную работу человека и техники.

Комплексный подход к безопасности

Безопасность при работе с промышленными роботами достигается только при системном подходе. Важно использовать современные технические решения, проводить обучение персонала и регулярный контроль состояния оборудования. Использовать оборудование следует исключительно в рамках утвержденных инструкций и проектных решений. С помощью такого подхода можно снизить производственные риски и избежать проблем с использованием установок.

Промышленные роботы и безопасность на производстве

Первые попытки внедрения автоматизированных механизмов в промышленность относятся к концу XVIII века. Уже тогда стало очевидно, что технический прогресс несет не только рост производительности, но и новые риски для человека: работа рядом с оборудованием требовала продуманного подхода к защите и профилактике травматизма. Сегодня, в эпоху «Четвертой промышленной революции», цифровые технологии и умные системы глубоко интегрированы в производственные процессы. Одновременно с этим увеличивается значимость безопасности.

Разберемся, как контролируется безопасность при работе с роботами и что нужно, чтобы устранить возможные угрозы для персонала.

Почему важно соблюдать правила безопасности

Промышленный робот — это сложное устройство, способное выполнять быстрые движения в заданном пространстве. Оборудование требует соблюдения правил эксплуатации: даже небольшие ошибки приводят к травмам оператора, повреждению оборудования или остановке производственного процесса.

Дополнительный риск создают ошибки в программе, некорректные ограничения зоны или отсутствие контроля доступа. Все угрозы делятся на три категории:

-

прямое механическое или термическое воздействие на человека;

-

риск поражения электрическим током;

-

негативное влияние резких звуков или повышенного уровня шума.

Причины подобных инцидентов, как правило, комплексные: это сбои программного обеспечения или систем управления, несанкционированное вмешательство в работу механизмов, отказ аппаратных компонентов. Дополняют этот перечень воздействие внешних природных факторов и человеческий фактор.

Исключить большинство факторов можно за счет техники безопасности. Соблюдение правил помогает системе работать стабильно и без сбоев, не допускает преждевременного износа и внеплановых простоев.

Стандарты и нормативные требования

Безопасность и роботы на производстве регулируются комплексом международных и национальных стандартов. В России ключевую роль играют ГОСТы, совмещающиеся с ISO и EN. Такие стандарты определяют требования к проектированию роботизированных ячеек, типы защитных устройств, методы оценки риска и порядок эксплуатации.

Безопасность и роботы на производстве регулируются комплексом международных и национальных стандартов. В России ключевую роль играют ГОСТы, совмещающиеся с ISO и EN. Такие стандарты определяют требования к проектированию роботизированных ячеек, типы защитных устройств, методы оценки риска и порядок эксплуатации.

Правильный подход предполагает анализ опасных факторов, поиск технических решений для их устранения или ограничения, а также организационные меры контроля. Применение нормативных документов обязательно на этапе проектирования и установки оборудования, а также при модернизации существующих решений.

Насколько безопасны промышленные роботы

Возникает закономерный вопрос: как часто промышленные роботы становятся источником опасности для человека? На практике такие системы разрабатываются с учётом строгих требований к безопасности и рассчитаны на работу в условиях, где рядом находятся люди. Основное внимание при их внедрении уделяется контролю взаимодействия человека и машины, а также снижению потенциальных рисков.

По этой причине современные робототехнические комплексы оснащаются многоуровневыми средствами защиты: датчиками присутствия, световыми барьерами, системами ограничения скорости и усилия, а также устройствами аварийной остановки. Контроль безопасности осуществляется как на аппаратном уровне, так и через программное управление, что позволяет минимизировать риски и обеспечить безопасную работу оборудования.

Из этого можно сделать вывод, что сами по себе промышленные роботы не опасны. Риск возникает при неправильном использовании, ошибках в проектировании пространства или отсутствии защитных зон.

Инструкция по технике безопасности

Для минимизации рисков, возникающих при взаимодействии человека с автоматизированными производственными системами, применяются три подхода: SMS, SSM и PFL.

Технология SMS (Safety-rated Monitored Stop) основана на принципе контролируемой остановки: робот прекращает выполнение операций, как только человек приближается к нему на заранее заданное безопасное расстояние.

SSM (Speed and Separation Monitoring) предполагает иной сценарий — оборудование не отключается полностью, а адаптирует режим работы. При появлении человека в рабочей зоне система снижает скорость движений манипуляторов или изменяет их траекторию, что уменьшает риск травм.

Подход PFL (Power- and Force-Limited) ориентирован на ограничение силы и мощности воздействия. С помощью встроенных датчиков робот оценивает, какое усилие допустимо применить к объекту без риска повреждения. Такая технология используется, в частности, в автоматизированных системах сортировки, где требуется бережное обращение с хрупкими предметами и одновременное обеспечение безопасности персонала.

Независимо от выбранного подхода, обязательным остается соблюдение техники безопасности при работе с роботом.

Что делать перед началом работы

Перед запуском оборудования оператор обязан проверить состояние зоны работы робота, убедиться в отсутствии посторонних предметов и людей в рабочем пространстве. Необходимо осмотреть защитные ограждения, блокировки и устройства аварийной остановки. Программа должна соответствовать текущему технологическому процессу, а все ограничения по скорости и траектории — быть активными. Использовать оборудование допускается только после подтверждения исправности всех систем контроля.

Перед запуском оборудования оператор обязан проверить состояние зоны работы робота, убедиться в отсутствии посторонних предметов и людей в рабочем пространстве. Необходимо осмотреть защитные ограждения, блокировки и устройства аварийной остановки. Программа должна соответствовать текущему технологическому процессу, а все ограничения по скорости и траектории — быть активными. Использовать оборудование допускается только после подтверждения исправности всех систем контроля.

После завершения работы

По окончании смены или технологической операции промышленный робот переводится в безопасное положение. Питание отключается в соответствии с инструкцией, а доступ в рабочую зону разрешается только после полной остановки всех движущихся элементов. При выявлении неисправностей информация передается ответственному специалисту, а дальнейшая эксплуатация оборудования приостанавливается до устранения риска.

Организация зон безопасности

Основным элементом защиты при работе с роботами считается зона безопасности. Она включает рабочее пространство робота, зону ограничения доступа и обслуживаемую область.

В зависимости от типа оборудования и характера операции применяются физические ограждения, световые завесы, лазерные сканеры или комбинированные решения. Границы зоны рассчитываются на этапе проектирования с учетом скорости, массы и радиуса действия устройства. Организация такого пространства исключает случайный контакт оператора с движущимися элементами, обеспечивает безопасную совместную работу человека и техники.

Комплексный подход к безопасности

Безопасность при работе с промышленными роботами достигается только при системном подходе. Важно использовать современные технические решения, проводить обучение персонала и регулярный контроль состояния оборудования. Использовать оборудование следует исключительно в рамках утвержденных инструкций и проектных решений. С помощью такого подхода можно снизить производственные риски и избежать проблем с использованием установок.