Результат разработки – комплексное решение мирового уровня, позволяющее выполнять многопроходные швы в полностью автоматизированном режиме, снижать трудоемкость операций на 30%, обеспечивать стабильное высокое качество сварки при работе с изделиями повышенной сложности.

Этапы реализации проекта

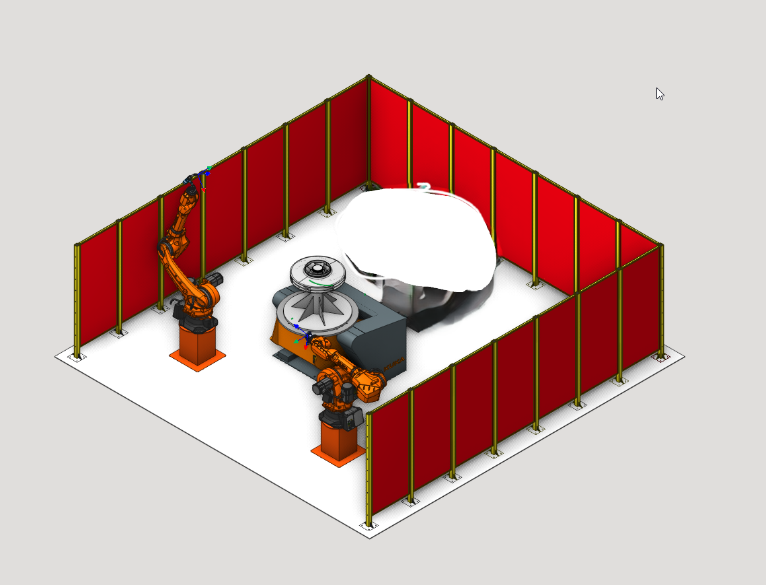

Для решения задачи автоматизации TIG-сварки рабочих колес, применяемых в питательных электронасосах и главном насосном агрегате реакторных установок, наш инженерный центр разработал инновационный проект робототехнической ячейки.

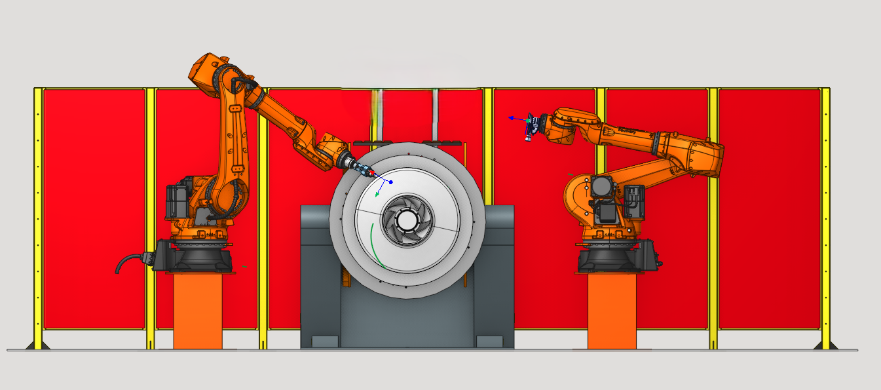

Исходные данные: заготовки из нержавеющей стали аустенитного класса массой от 10 до 1000 кг и диаметром от 300 до 1100 мм, толщинами до 45 мм с переменным радиусом кривизны. Технологический процесс предусматривает предварительный нагрев изделий до 250 ˚С, поддержанием заданной температуры во время сварки, а также полную автоматизацию зачистки – как межслойной, так и финальной, с удалением усиления шва с обеих сторон.

Ключевой особенностью решения стала уникальная система автоматизированного нагрева изделий перед сваркой и поддержания стабильной температуры в процессе работы. По данному решению происходит процесс получения патента на промышленный образец (поэтому на прилагаемых скринах оно заретушировано). Все расчеты по оборудованию для нагрева выполнены в ANSYS, что позволило добиться оптимального теплового режима и гарантировать стабильное качество соединений.

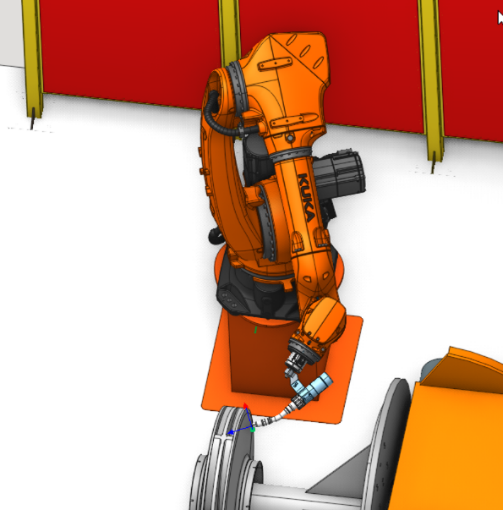

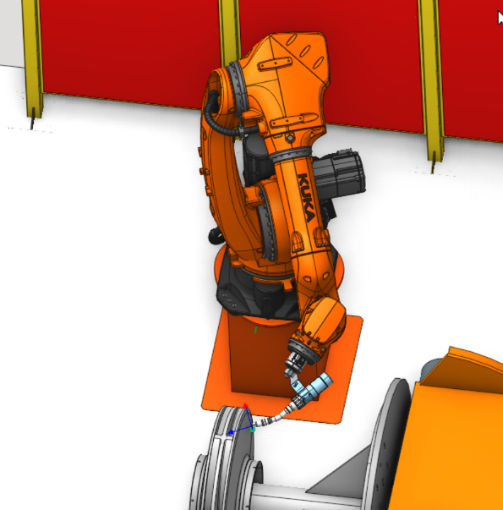

Комплекс оснащен двумя промышленными роботами-манипуляторами, каждый из которых оборудован горелкой различной конструкции, что обеспечивает оптимальную досягаемость всех швов.

Дополнительно комплекс оснащен системой автоматизированной зачистки сварных швов и системой технического зрения, которая в связке с разработанной АСУ ТП обеспечивает бездефектное заполнение разделки, высокую точность траектории и контроль параметров в реальном времени (на скринах не представлено – коммерческая тайна).