Этапы реализации проекта

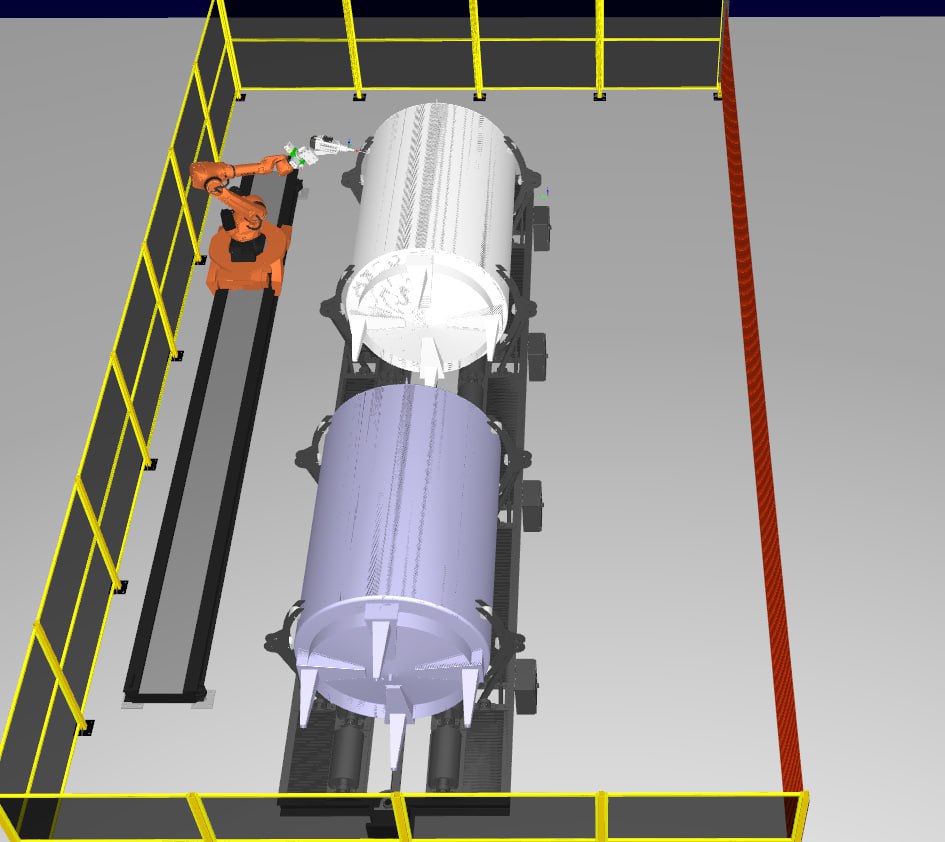

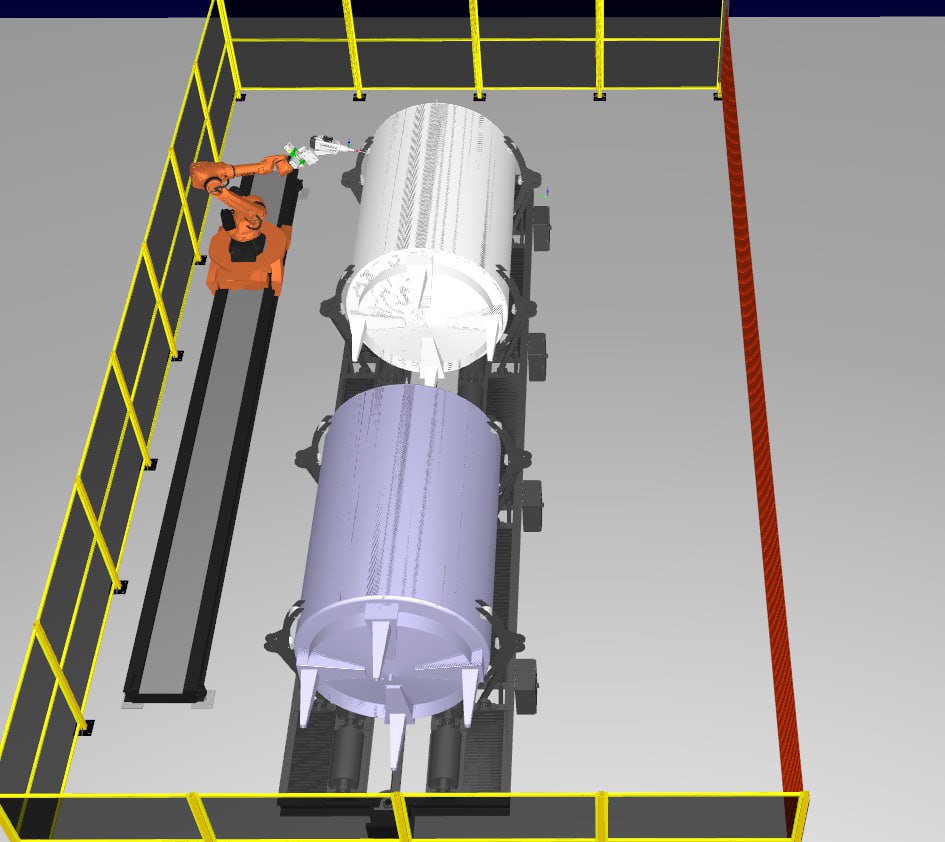

Исходные данные: материал – нержавеющая сталь с толщинами от 1.5 до 5 мм, длина цистерн до 9 п.м. Строгий допуск на овальность – менее 1 мм.

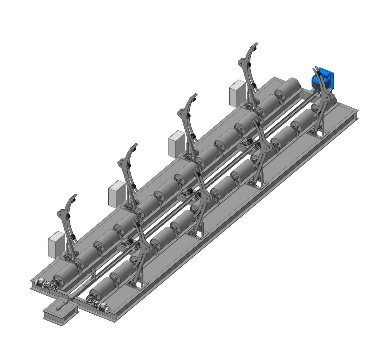

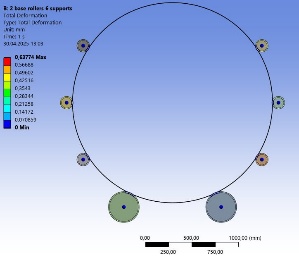

В проекте предусмотрена оснастка – позиционер с роликовыми вращателями (два опорных ролика и четыре упора с шестью прижимными роликами).

Для обеспечения точной геометрии обечаек наши инженеры выполнили прочностные расчеты в ANSYS, определив оптимальные усилия прижима роликов, которые исключают деформации обечаек как от провисания под собственным весом, так и от термических нагрузок при сварке.

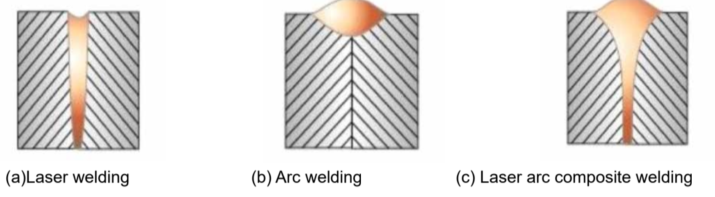

Для сварки предложена гибридная лазерно-дуговая технология с универсальной горелкой, способной работать в режимах ГЛДС, чисто лазерной и чисто дуговой сварки. Выбор технологии обусловлен сочетанием преимуществ обоих методов: лазерная сварка (до 12 кВт) обеспечивает узкую зону термического воздействия, высокую скорость, глубокое проплавление и минимальное тепловложение. Дуговая сварка компенсирует зазоры до 1 мм, обеспечивает равномерное заполнение шва. Гибридный метод берет преимущества от обоих методов.

Наш инженерный центр провел также тепловые расчеты в ANSYS, включая анализ температурного поля и подбор параметров сварки (регулировка мощности лазера в зависимости от толщины обечайки, скорости сварки, использование гелия/других газов для охлаждения и т.д.).

Учитывая требования по высоте РТК (не выше 4 метров из-за ограничения высоты цеха), сварка швов производится «в горизонте» (АСУ ТП РТК отводит упоры от обечайки при приближении робота с горелкой для проварки швов под зажатыми упорами).

В РТК встроенная библиотека сварочных программ, выбор которых производит АСУ ТП на основе данных с машинного зрения.